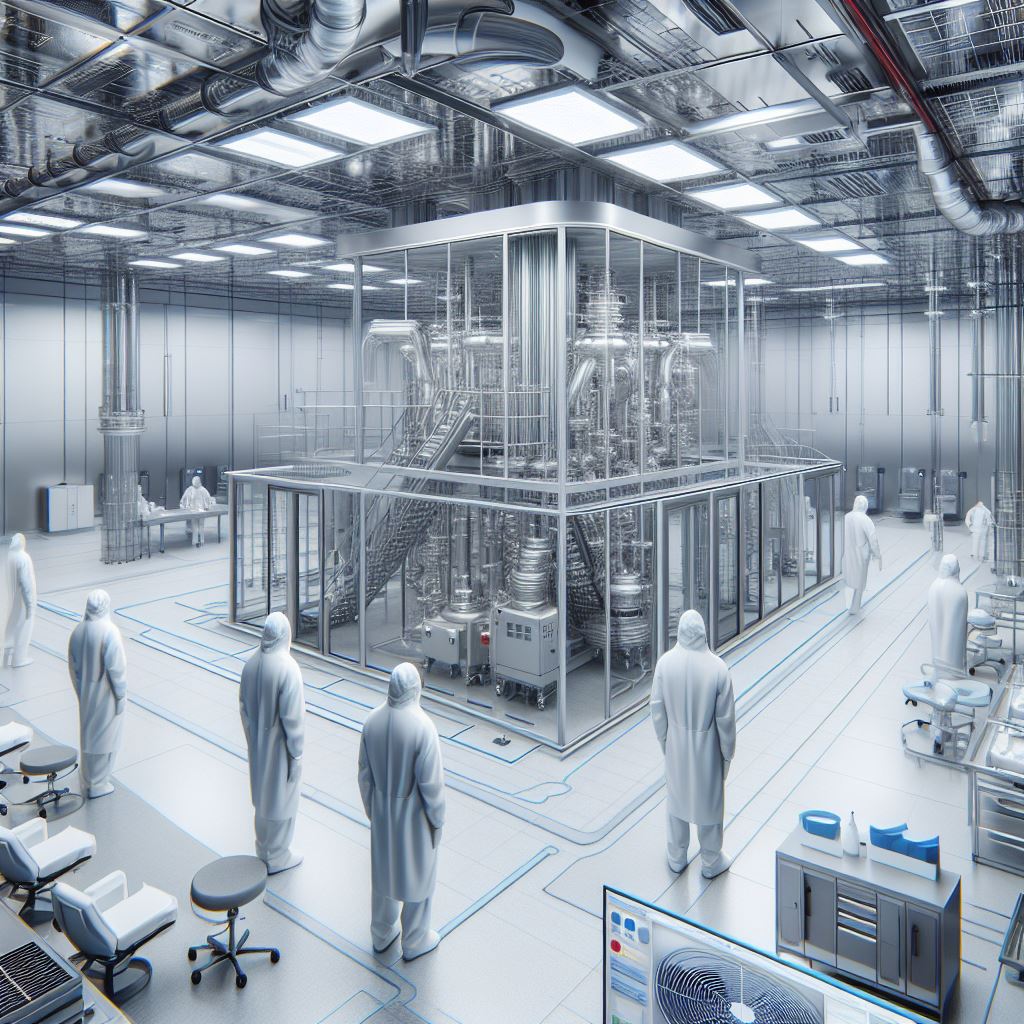

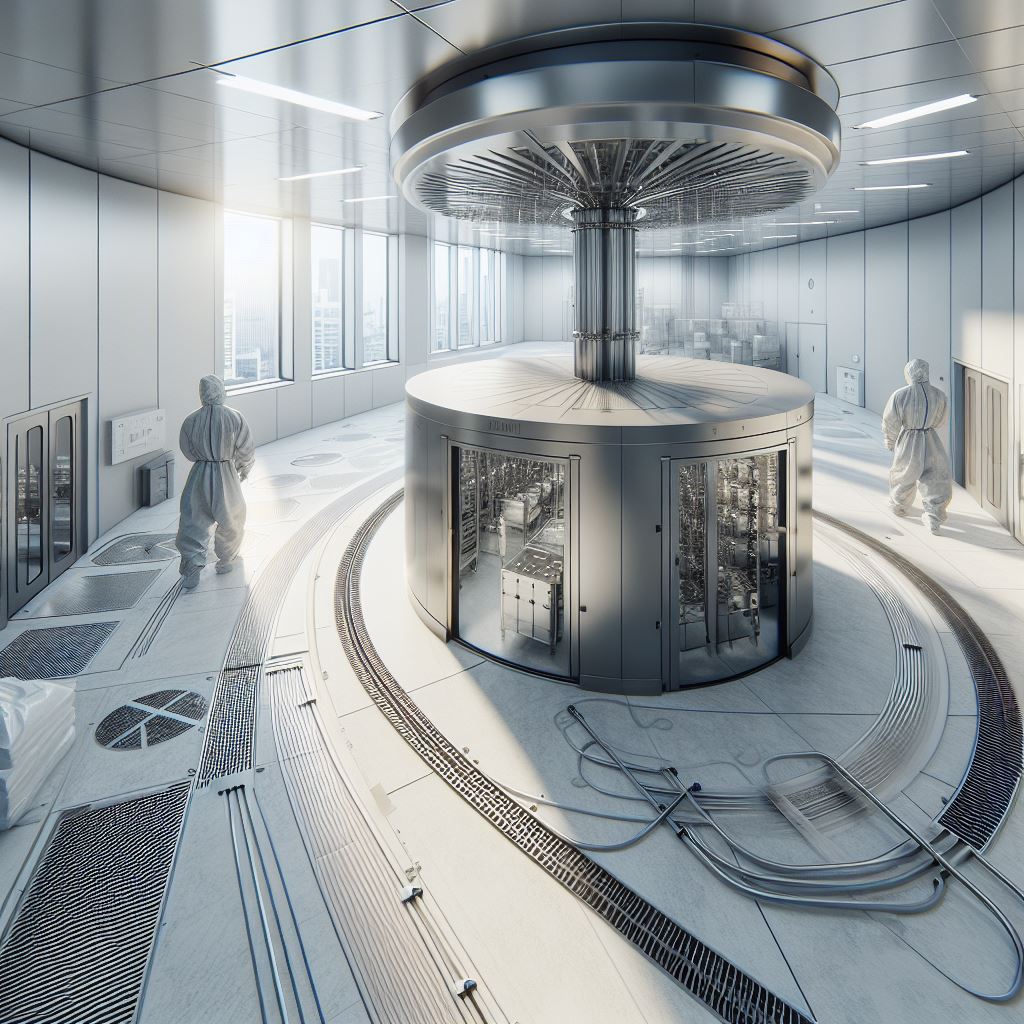

Las salas blancas desempeñan un papel crucial en entornos que requieren condiciones controladas para la fabricación de productos sensibles. Desde la industria farmacéutica hasta la tecnología microelectrónica, la creación de un espacio estéril y controlado es esencial.

Exploremos los fundamentos del diseño y la construcción de salas blancas, desde la planificación inicial hasta la implementación efectiva.

¿Qué es una sala blanca?

Una sala blanca, o cleanroom en inglés, es un entorno controlado diseñado para mantener niveles bajos de partículas suspendidas en el aire y controlar otros factores ambientales como la temperatura, la humedad y la presión.

Estas salas son esenciales en industrias donde la contaminación puede afectar la calidad de los productos fabricados. Se clasifican según la cantidad de partículas permitidas por metro cúbico, y su diseño y construcción se centran en minimizar la entrada de contaminantes. La implementación de sistemas de filtración avanzados, flujo de aire laminar y control exhaustivo de factores ambientales son características clave.

Factores determinantes para la selección del tipo de sala blanca

La elección del tipo de sala blanca es crucial y debe basarse en factores específicos que garanticen la adecuación a las necesidades de la aplicación. Aquí se detallan consideraciones clave:

Clasificación de la sala blanca

Definir la clasificación requerida según estándares como ISO 14644-1. La clasificación determina la cantidad permitida de partículas en el aire, influyendo en los procesos y productos.

Los estándares específicos determinan la cantidad permitida de partículas en el aire por metro cúbico. A continuación, se presenta una tabla con detalles sobre las diferentes clases y estándares, junto con ejemplos de industrias y productos asociados:

| Clase | ISO 14644-1 | Cantidad máxima de partículas (por metro cúbico) | Ejemplos de industrias | Productos asociados |

|---|---|---|---|---|

| 1 | 1 | 10 | Electrónica, microelectrónica, nanotecnología | Circuitos integrados, semiconductores |

| 2 | 2 | 100 | Farmacéutica, electrónica de precisión | Medicamentos estériles, Dispositivos médicos |

| 3 | 3 | 1,000 | Investigación farmacéutica, biotecnología | Producción de vacunas, terapias celulares |

| 4 | 4 | 10,000 | Fabricación de dispositivos médicos, óptica | Lentes ópticas, instrumentos médicos |

| 5 | 5 | 100,000 | Investigación científica, electrónica general | Experimentos científicos, ensamble electrónico |

Tipo de industria y aplicación

Considerar el propósito de la sala blanca y las especificidades de la industria. Por ejemplo, las necesidades en la fabricación farmacéutica pueden diferir de las de la tecnología microelectrónica.

Requisitos de temperatura y humedad

Asegurarse de que la sala pueda mantener condiciones ambientales estables y específicas para las operaciones. Esto es vital en entornos donde la variación puede afectar la calidad del producto.

Equipos y tecnologías específicas

Evaluar los equipos y tecnologías que se utilizarán en la sala. Algunos procesos pueden requerir sistemas de ventilación especiales o condiciones particulares de presión.

Costos de construcción y mantenimiento

Analizar los costos asociados con la construcción y el mantenimiento a largo plazo. Encontrar un equilibrio entre la inversión inicial y la eficiencia operativa es esencial.

Evaluación de necesidades específicas antes de la instalación

Antes de iniciar la instalación de una sala blanca, es crucial realizar una evaluación exhaustiva para abordar necesidades específicas. Aquí se presentan los pasos esenciales:

Identificación de requisitos

Definir claramente los requisitos específicos de la sala, como el nivel de limpieza requerido, la temperatura y humedad ideales, y los estándares de clasificación según la industria.

Análisis de flujo de trabajo

Comprender el flujo de trabajo y las operaciones que se llevarán a cabo en la sala. Esto determinará la disposición más eficiente de equipos y la distribución del espacio.

Evaluación del entorno externo

Analizar el entorno externo para identificar posibles fuentes de contaminación, como polvo, partículas y vibraciones. Implementar medidas para mitigar estos riesgos.

Requerimientos de personal

Considerar las necesidades del personal en términos de vestimenta, capacitación y acceso. Establecer protocolos claros para minimizar la introducción de contaminantes.

Normativas y estándares

Asegurarse de cumplir con las normativas y estándares de la industria. Esto puede incluir regulaciones gubernamentales y requisitos específicos del sector.

Pautas para el diseño óptimo de una sala blanca

El diseño de una sala blanca es un proceso meticuloso que implica consideraciones cruciales para garantizar su eficiencia y cumplimiento de normas. Aquí hay pautas clave para un diseño óptimo:

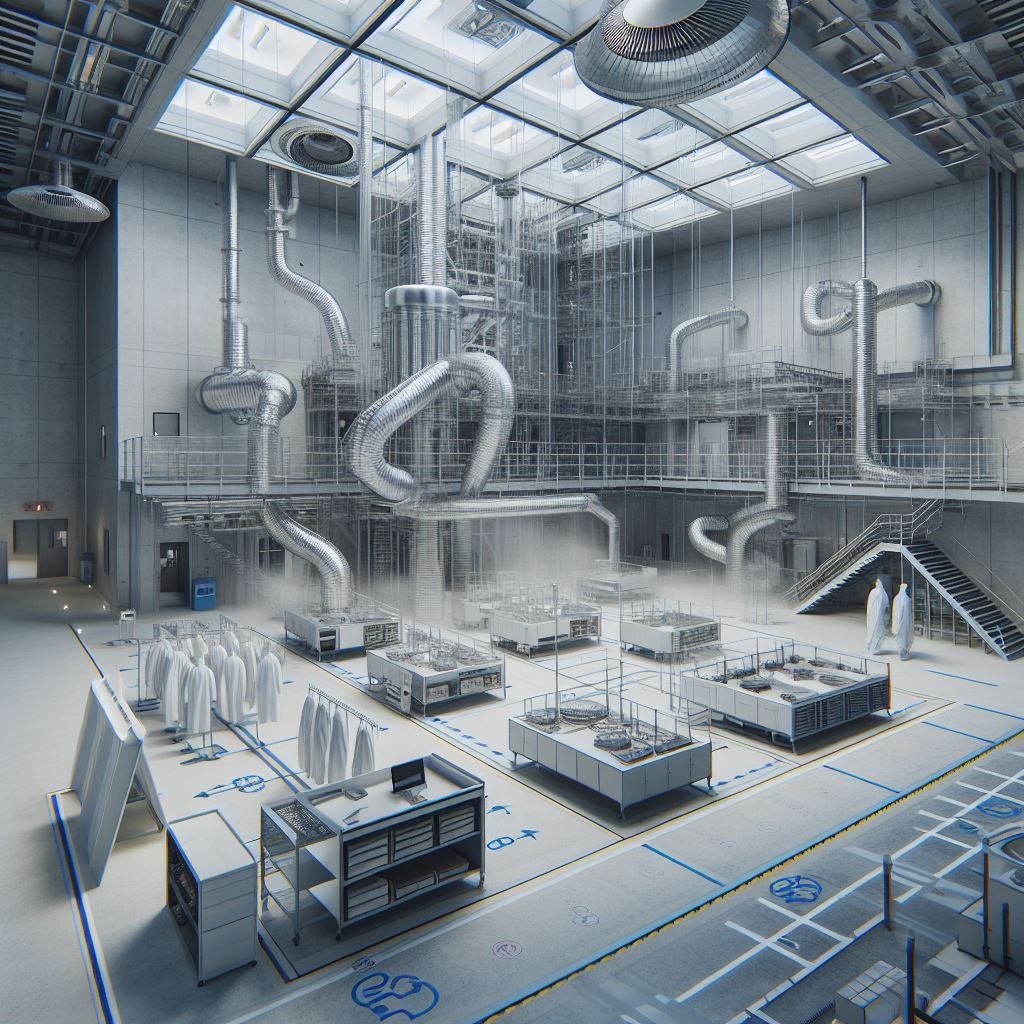

Distribución espacial

La disposición de equipos y áreas de trabajo debe minimizar la congestión y facilitar el flujo de personal y materiales. Además, se deben establecer zonas clasificadas según los niveles de limpieza requeridos.

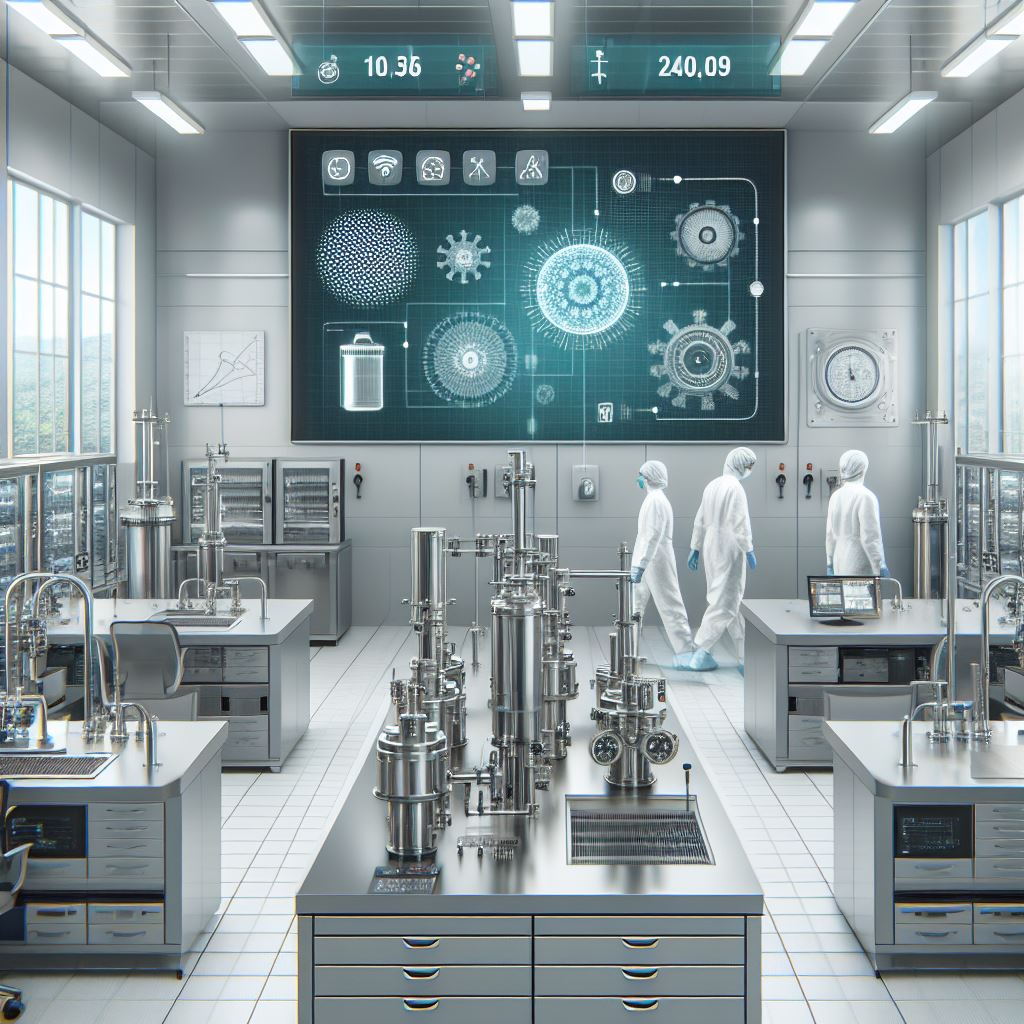

Sistema de filtración

La elección de sistemas de filtración de aire de alta eficiencia es fundamental. Los filtros HEPA y ULPA capturan partículas microscópicas, manteniendo un ambiente estéril. Se deben colocar estratégicamente para maximizar la eficacia.

Control de temperatura y humedad

Mantener condiciones ambientales estables es esencial. Sistemas de control preciso de temperatura y humedad aseguran que la sala cumpla con los estándares requeridos para la producción.

Materiales de vonstrucción

Se deben seleccionar materiales de construcción resistentes a la descontaminación y fáciles de limpiar. Superficies lisas y no porosas minimizan la acumulación de partículas.

Monitoreo continuo

Implementar sistemas de monitoreo continuo para supervisar la calidad del aire, la presión y otros parámetros. La detección temprana de anomalías permite correcciones rápidas.

Recomendaciones para la construcción y disposición del espacio

La construcción de una sala blanca requiere atención a detalles específicos para garantizar un entorno controlado y eficiente. Aquí presentamos recomendaciones clave:

Materiales de paredes y techos

Utilizar materiales no porosos y fáciles de limpiar, como acero inoxidable o paneles laminados, ayuda a prevenir la acumulación de partículas. Las esquinas redondeadas facilitan la limpieza.

Pisos

Optar por pisos continuos y sin juntas reduce la posibilidad de acumulación de contaminantes. Los materiales epoxi o resinas son opciones comunes debido a su resistencia y facilidad de limpieza.

Puertas y ventanas

Instalar puertas automáticas y ventanas selladas garantiza un acceso controlado y minimiza la entrada de partículas externas. Además, las ventanas deben ser de fácil desmontaje para la limpieza.

Flujo de aire laminar

Diseñar un sistema de flujo de aire laminar que minimice las turbulencias y garantice la distribución homogénea de partículas. Esto contribuye a mantener la sala en los niveles de limpieza requeridos.

Zonas de vestuario

Incluir zonas de vestuario con áreas separadas para vestirse y desvestirse. La disposición estratégica de estas áreas ayuda a evitar la contaminación cruzada.